点击右上角![]() 微信好友

微信好友

朋友圈

朋友圈

请使用浏览器分享功能进行分享

“穿”在身上的外骨骼机器人

■宋可旸 王睿婷 朱少阳

第十一届世界互联网大会上,参观者体验外骨骼机器人协助搬运重物。新华社发

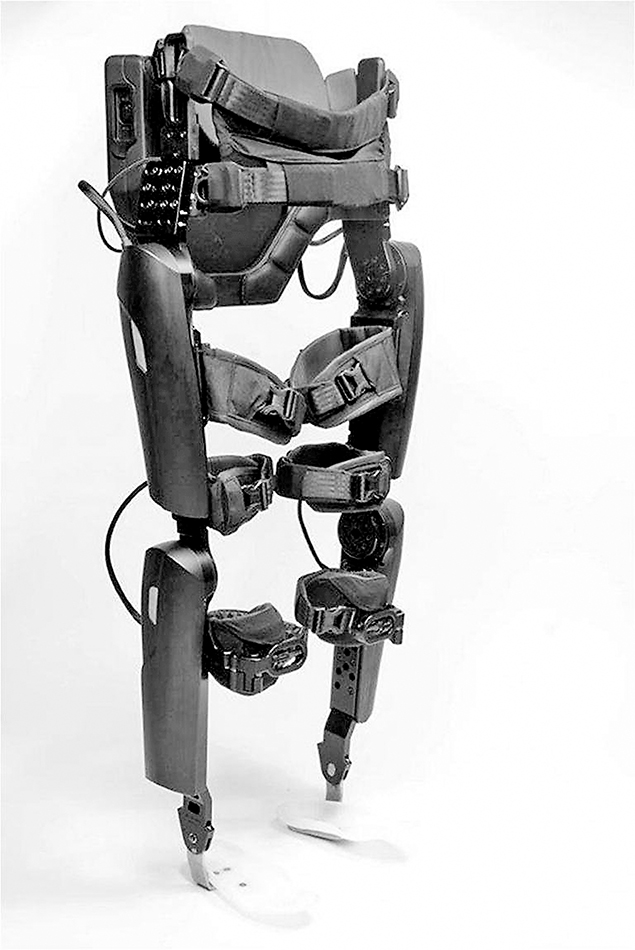

以色列一家公司研发的ReWalk系列外骨骼机器人。供图:阳明

近日,以色列一家公司宣布,其最新研发的外骨骼机器人——ReWalk7即将上市。据悉,凭借创新的技术设计,这款医用智能辅助设备有望帮助瘫痪患者独立行走。

喜欢科幻电影的朋友,一定对《钢铁侠》《流浪地球》中的机甲战士印象深刻。如今,这种科幻构想已从银幕跃入现实,成为人类突破生理极限的“第二层皮肤”。伴随着信息化、智能化技术的迅猛发展,外骨骼机器人接连推出“加强版”“升级版”“未来版”,助力人类不断拓展自己的能力边界。

那么,什么是外骨骼机器人?它有哪些应用场景?又面临哪些机遇与挑战?请看本期解读。

奇思铸甲——

“钢铁侠”的百年历程

一般而言,外骨骼机器人是指一种可穿戴于人体外部的智能机械装置。该装置通过将人体的感觉、思维和运动等与机器的传感系统、智能处理中心及控制执行系统相结合,达到改善人体物理机能等目的,其本质是一类可实现人机结合的可穿戴式机器人。

人类对“外骨骼”的探索,始于19世纪末的奇思妙想。

1890年,俄罗斯发明家尼古拉·亚格恩首次提出将无源机械结构“穿”在人体上增强运动能力的构想。

后来随着蒸汽机与内燃机技术的发展,人们开始渴望用外部能源为“外骨骼”装甲注入新动力。

1917年,美国发明家莱斯利·凯利设计了一部名为“Pedomotor”的步动辅助装置。该装置由蒸汽驱动,奠定了现代动力外骨骼的研发基础。不过,在实际使用时,穿戴者必须背负一台小型蒸汽机,这给使用者增加了较大身体负重。同时,“Pedomotor”僵硬的关节与粗糙的动力学设计,使其难以随人体运动完成复杂的结构变形,最终无奈搁浅。

外骨骼机器人的第一次重大突破发生在1967年。

这一年,美国通用电气公司研制的“Hardiman”外骨骼机器人原型机横空出世。这款原型机采用半仿生构型设计,通过液压驱动使该机器人具备30个关节自由度,能辅助普通人轻松举起一百多公斤重的物体。然而,“Hardiman”680公斤的自重、迟缓的动作节奏和惊人的能耗,严重限制了该机器人项目的落地。最终,该公司不得不放弃这一项目,留下了一地“钢铁残骸”。尽管如此,“Hardiman”的诞生依然为外骨骼机器人的未来探索指引了方向。

进入21世纪后,随着材料科学、传感器技术和控制算法的飞速发展,外骨骼机器人踏上了蜕变为人类“第二层皮肤”的崭新阶段。

在医疗康复领域,外骨骼机器人技术的创新进步为肢体功能障碍患者开辟了新的治疗路径。日本东京筑波大学的实验室里,银白色的HAL外骨骼机器人捕捉使用者的肌电信号,有望为患者重新编织断裂的神经网络,让沉睡的肢体逐渐恢复健康。

在工业领域,通过力学补偿和人体工程学设计,外骨骼机器人正在为生产制造一线的工人卸下重负。以德国仿生科技公司开发的CrayX外骨骼机器人为例,该机器人采用高强度碳纤维材料铸造骨架,兼具轻量化和耐用性的特点。另外,其搭载的智能传感器系统可实时监测工人的动作姿态和受力情况,动态调整外骨骼机器人的支撑力度,有效减轻工人的肌肉疲劳和关节压力,从而显著降低工人因长期重复劳动或负重作业导致的职业损伤风险。

在军事装备的创新浪潮中,外骨骼机器人的引入,为提升单兵作战能力开辟了新的途径。

例如,美国伯克利仿生科技公司研发的“人体负重外骨骼”,不仅结构轻巧,负重能力也超过100千克。穿戴这种“外骨骼”的士兵,不仅能够轻松背负重型装备行军,还能同时完成在掩体后蹲姿射击等高难度战术动作。此外,该系统能显著降低人体对氧气的消耗,大幅提升单兵的持续作战和战场机动能力。

多维战衣——

“外骨骼”的构型图谱

作为人机协同技术的重要载体,外骨骼机器人的分类体系可依据多维度的技术特征与应用场景进行构建。

从特定部位来看,外骨骼机器人可分为上肢、下肢和全身三大类型。

上肢外骨骼机器人类似于给手臂和肩部披上“机械肌肉”,助力使用者轻松举起重型工具,完成精密装配作业。下肢外骨骼机器人则聚焦于对腰腿部位的支撑,其自适应支撑结构既能为负重登高的消防员构建动态平衡支点,也能通过仿生步态算法,赋予截瘫患者自然流畅的行走节奏。全身外骨骼机器人则更进一步,通常采用模块化设计,将机械框架与人体的生物力学耦合,能支持特定部位的功能强化,提升使用者整体运动能力。

从结构设计来看,外骨骼机器人可分为刚性和柔性两类。

刚性外骨骼机器人由金属、塑料、碳纤维等硬质材料制成,通常具有刚性框架,可以为使用者提供强大的力量支持。然而,它的“硬派”风格也带来了穿戴上的局限——关节活动范围受限,长时间使用可能让使用者感到束缚,甚至影响自然步态。

柔性外骨骼机器人则如同一件能提供动力的“衣服”,通常采用轻质、耐用的功能性纺织品制成。哈佛实验室研发的织物外骨骼机器人是其中的典型代表。通过轻量化的线缆结构牵引,该机器人帮助人类悄然协调每一步的起落,为行走注入了更自然的步态辅助。

从应用领域来看,外骨骼机器人主要分为增强类外骨骼机器人和康复类外骨骼机器人。

增强类外骨骼机器人通过灵敏的传感器和高效的动力单元,“无缝衔接”使用者的动作意图,为关键部位提供精准的力量补充。这类外骨骼机器人常见于需要高强度体力的场景,其核心使命是成为人类体能的延伸,让繁重的工作变得轻松可控。

康复类外骨骼机器人则更像一位“复健教练”,主要适用于脑卒中、脑损伤和脊髓损伤等患有神经系统疾病的患者,帮助他们重拾肢体运动能力。

从能源驱动方式来看,外骨骼机器人又可分为主动式和被动式两类。

主动式外骨骼机器人由外部源直接驱动机械结构输出辅助力,能够显著减轻使用者在运动过程中的力量负担。其动力来源多样,包括电池驱动的电机、液压系统等,配合高精度的传感器和智能控制算法,不仅能补偿因体力不足或伤病造成的肌力缺失,还能增强健康使用者的力量和耐力。

相比之下,被动式外骨骼机器人没有额外电源,运作过程完全依赖使用者的运动行为。这类设备通过巧妙的机械设计,将人体动作中的能量转化为辅助力,实现“无中生有”的能量回收与利用,进而让行走变得更轻松。

破茧之路——

技术攻坚的三道关

从20世纪60年代美国首次提出“外骨骼机器人”的概念至今,全球已有多个国家开展关于外骨骼机器人的研究。

尽管世界上已推出多型外骨骼机器人装备,但外骨骼机器人离批量投入市场使用还有一定距离。究其原因,外骨骼机器人技术发展仍面临诸多关键挑战:

——成本高昂,普及受限。作为智能穿戴技术的“天花板”,外骨骼机器人集成了多种微型传感器、驱动器、电脑及其外围电路和复杂的控制算法。这种高度集成与复杂性也伴随着高昂的元器件成本。

此外,为了追求轻量化、提高穿戴舒适性,外骨骼机器人往往选用昂贵的钛合金、硬铝合金等高强度轻质材料,这些材料的运用也让外骨骼机器人的身价水涨船高。

目前,一套基础版下肢康复外骨骼机器人的售价高达4.5万至8万美元,远超普通患者的承受能力;应用于军事和工业领域的全身负重外骨骼机器人,价格更是令许多潜在使用者望而却步。这种“高精尖”与“高成本”的门槛,成为外骨骼机器人技术普及路上的一道“天堑”。

——结构笨重,舒适欠佳。外骨骼机器人的骨架通常由金属连杆构成,采用刚性结构设计,这导致其体积较大且有较大重量。通常,一套下肢外骨骼机器人的重量有10至30公斤。

此外,使用者穿戴下肢外骨骼机器人时,需要使用多层绑缚带将金属框架与人体腰、腿等部位多点锚定。这种刚性结构的设计带来了显著的问题:当使用者迈步时,外骨骼机器人的传动杆件与生物肢体形成机械与人体的双轨运动系统——金属连杆的刚性位移轨迹与肌肉牵拉的柔韧运动产生干涉效应,迫使穿戴者如同踩着轨道行走,只能改变原有的行走习惯。

同时,人体髋膝踝关节原本是具备6个自由度的精密球铰系统,而传统外骨骼机器人的旋转关节往往被简化为单轴铰链结构。这种降维设计的机械关节在三维空间中运动时,其预设的转动轴线与人体关节瞬时旋转中心产生的偏差,会通过金属框架传导为持续的作用力差。这犹如将精密齿轮组与简单铰链强行啮合,最终将造成使用者身体肌肉的代偿性疲劳。

——续航受限,效能打折。外骨骼机器人的续航能力一直是制约其广泛应用的关键瓶颈之一。受限于当前电池技术的能量密度以及自身的重量负担,大多数外骨骼机器人系统陷入了“充电两小时,工作一刻钟”的尴尬境地。

以美国伯克利大学研发的BLEEX外骨骼机器人为例,尽管设计先进,但在背负30余公斤物品行走的情况下,“BLEEX”能量储备仅能维持自身120分钟的持续运作。而雷神公司的XOS1机器人更是“电量焦虑”的典型代表——虽然功能强大,但自带的电池却只能持续供能40分钟。续航能力的不足,束缚了外骨骼机器人迈向军事、医疗和工业等领域的广阔应用天地。

因此,在突破续航瓶颈的科技攻坚中,能量存储与分配系统的迭代升级,正逐步成为外骨骼机器人技术持续进化的关键突破口。

尽管面临成本、舒适性与续航能力的三重挑战,新型材料、脑机接口和仿生算法的突破还是为外骨骼机器人技术描绘出了清晰的发展路径——更轻薄的骨架将取代传统框架;固态电池与无线充电技术正在改写续航规则;AI深度学习算法赋予的“预判式辅助”将使机械运动如臂使指。到那时,这场始于19世纪末的机械狂想,终将实现它的“承诺”:让科技进步延伸至人类的肢体,为社会发展带来更多便利。